Глава 1: Цель, основы и принципы расчета технологического процесса

2025-12-03

Раздел 1: Цель расчетов технологического процесса

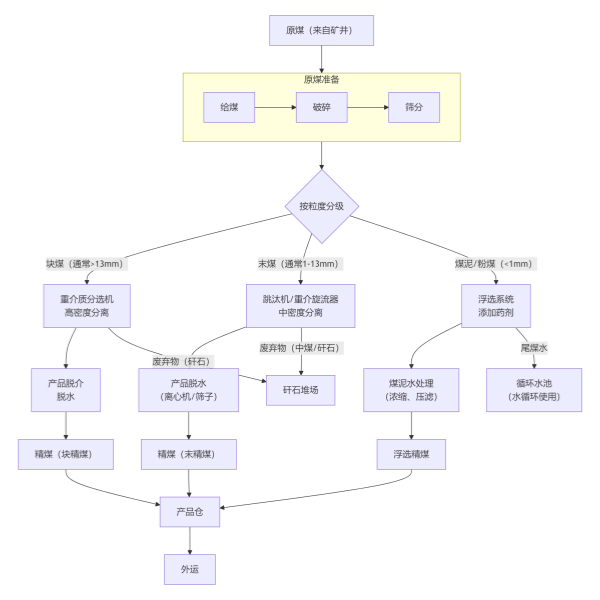

В процессе проектирования углеобогатительной фабрики важнейшую роль играют расчеты технологического процесса, проводимые с учетом установленного технологического процесса и режима работы фабрики. Эти расчеты должны решать следующие задачи:

(1) Определить количество и массу поступающих и выходящих материалов для каждой операции;

(2) Установить количественный и качественный баланс угля, воды и технологических сред в потоке, обеспечив надежную основу для составления количественных технологических схем;

(3) Предоставить данные и обоснование для определения необходимого количества технологического оборудования;

(4) Представить аналитическую основу для оценки инвестиций;

(5) Предоставить ориентиры для анализа и сравнения производственных показателей в ходе технического управления после ввода в эксплуатацию.

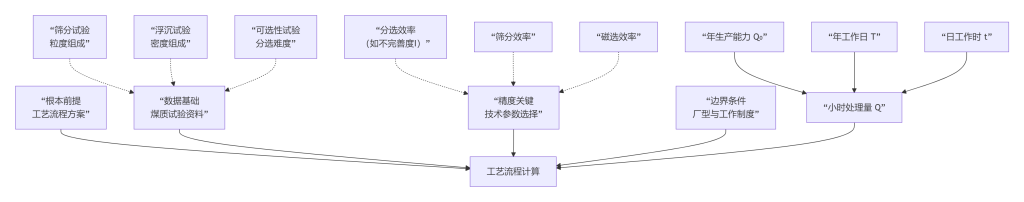

Раздел 2: Основания для расчета технологического процесса

Для обеспечения точности расчетов технологического процесса и достоверности представленных данных при расчетах технологического процесса необходимо соблюдать следующие требования:

(1) Научно и рационально выбирать и определять технологический процесс;

(2) Выбирать и определять данные по просеиванию, флотации и испытаниям на извлекаемость сырого угля, поступающего на завод (или сырья), используемого при выборе технологического процесса;

(3) Выбирать и определять различные технические параметры при расчете технологического процесса, которые соответствуют фактическим условиям;

(4) Годовая производственная мощность и график работы углеобогатительной фабрики, предусмотренные в техническом задании. Формула для расчета почасовой производительности следующая:

![]()

Q — почасовая производительность углеобогатительной фабрики, т/ч

Q₀ — годовая производственная мощность углеобогатительной фабрики, т/год

T — годовое количество дней работы углеобогатительной фабрики, дней/год;

t — суточная продолжительность работы углеобогатительной фабрики, часов/сутки

(1) Для региональных и центральных углеобогатительных фабрик в горнодобывающих районах годовое количество дней работы составляет 300, с двумя сменами в сутки и 14-часовыми сменами, т. е. T=300, t=14;

(2) Для углеобогатительных фабрик открытых карьеров: 300 рабочих дней в году, три смены в сутки, 18-часовой рабочий период в смену, т. е. T=300, t=18;

(3) Для шахт и групповых углеобогатительных фабрик: тот же режим работы, что и для шахт, т. е. T=300, t=14;

(4) Годовой режим работы углеобогатительных фабрик потребителей может совпадать с режимом работы предприятий-потребителей, которые они обслуживают.

Раздел 3: Принципы и соображения для расчета технологического процесса

(1) Расчеты технологического потока должны соответствовать принципу количественного и качественного равновесия. Это равновесие означает, что общее количество и масса всех материалов, поступающих в данную операцию, должны равняться общему количеству и массе всех материалов, выходящих из этой операции.

(2) Факторы, которые необходимо учитывать при расчетах технологического потока

A. Показатели, такие как содержание влаги, золы и серы, должны рассчитываться с использованием метода средневзвешенных значений;

B. Расчеты в процентах действительны только в том случае, если они основаны на одном и том же эталонном количестве; единицы измерения для операций должны быть идентичными. Например, при расчете весовых процентов для каждой операции эталоном должно быть 100 % сырого угля, поступающего на завод (или сырья). Аналогичным образом, объем воды должен быть выражен в одной и той же единице измерения (например, т/ч или м³/ч) для расчетов;

C. При расчете массового баланса твердых материалов следует использовать абсолютную сухую массу. Однако уголь, добываемый из шахт, не является абсолютно сухим и часто содержит влагу. Поэтому влажная масса должна быть преобразована в сухую массу угля с помощью следующей формулы:

![]()

В формуле:

Qd — количество угля в сухом виде в тоннах, т/ч.

Qsh — количество угля с определенной влажностью, т/ч.

M1 — влажность влажного угля, %.

D. При выполнении расчетов технологического процесса необходимо строго соблюдать последовательность операций.

Раздел 4: Содержание, касающееся расчетов технологического процесса

Процесс обогащения угля и расчеты массового баланса включают три типа балансов:

Во-первых, количественный и массовый баланс угля;

Во-вторых, водный баланс;

В-третьих, баланс массы среды при использовании тяжелой среды для обогащения угля;

I. Показатели, отражающие количественный и массовый баланс угля

(1) Абсолютное количество угля обозначается Q, единица измерения — т/ч;

(2) Относительное количество угля выражается в процентах по массе и обозначается γ;

(3) Качество угля выражается в процентах содержания золы, обозначается Ad;

(4) Содержание серы в угле обозначается St, где d представляет собой общее содержание серы в сухом виде, %.

II. Показатели водного баланса

(1) Объем воды обозначается W, единицами измерения являются м³/ч или т/ч;

(2) Содержание влаги, т. е. процент воды, обозначается M₁;

(3) Общие формулы пересчета объема воды и содержания влаги:

![]()

(4) Расчет объема шлама:

![]()

В формуле:

V — объем шлама (т. е. объем воды в угольном шламе), м³/ч;

R — соотношение жидкость-твердое вещество (R=WQ)

δ — истинная плотность угольного шлама, т/м³

(5) Расчет расхода шламового бункера:

![]()

![]()

В формуле:

P — процентная концентрация твердого вещества по массе (очевидно, что P + M₁ = 100%);

q — объемная концентрация угольной шламовой воды, г/л или кг/м³.

III. Параметры для расчета среднего равновесия

Включает вес твердых частиц G (состоящих как из магнитных, так и из немагнитных материалов) и воды в рабочей суспензии, измеряемый в тоннах в час; вес твердых частиц на единицу объема g (состоящих как из магнитных, так и из немагнитных материалов на единицу объема) и вес воды на единицу объема в рабочей суспензии, измеряемый в тоннах на кубический метр. Расчеты, относящиеся к равновесию среды, будут подробно описаны в расчетах потока среды. В этом разделе рассматриваются только:

(i) Плотность рабочей суспензии

![]()

В формуле:

Δ—плотность рабочей суспензии, м³;

δ—объемная концентрация твердых частиц в рабочей суспензии (безразмерная величина, выраженная в виде десятичной дроби);

δ—истинная плотность твердой смеси в рабочей суспензии, м³

(2) Объем рабочей суспензии

![]()

В формуле:

V — объем рабочей суспензии, м³/ч;

G — твердое вещество в рабочей суспензии, т/ч;

g — твердое вещество на единицу объема в рабочей суспензии, т/м³.

Раздел V. Резюме

(I) Цель расчетов

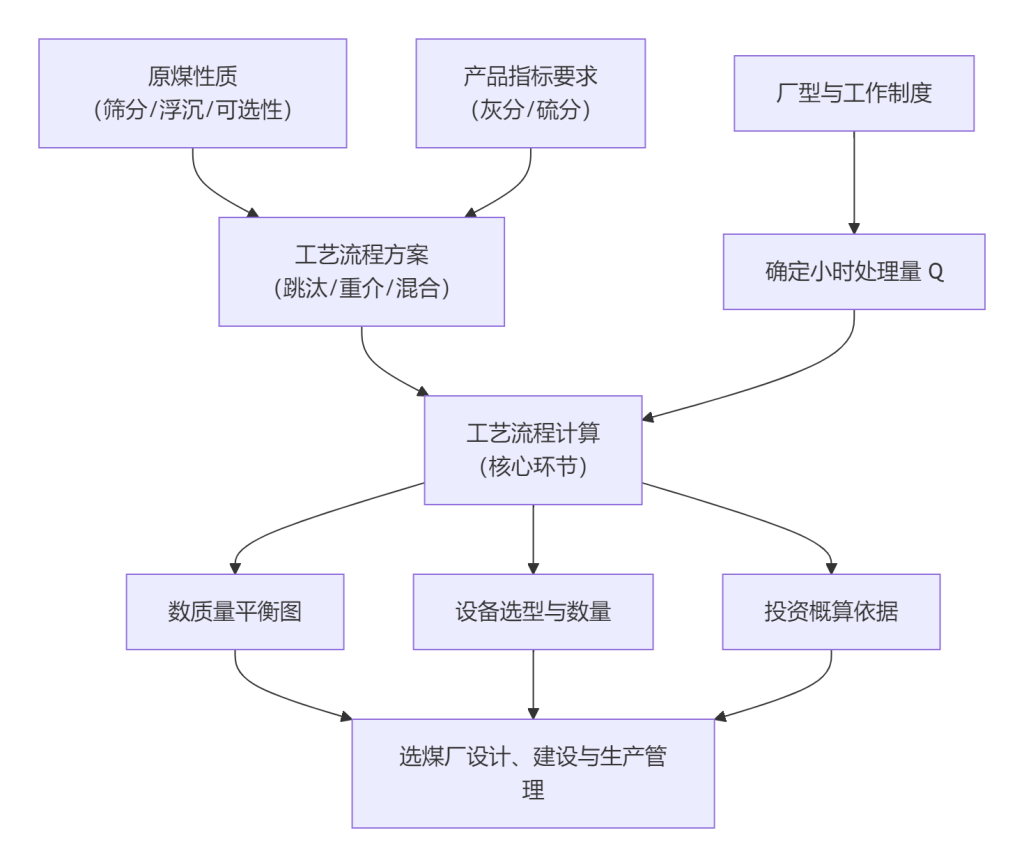

Расчеты технологического процесса составляют основную техническую основу для проектирования углеобогатительных фабрик и управления производством. Их суть заключается в органичном объединении свойств сырого угля, технологических требований и характеристик оборудования посредством анализа массового и энергетического баланса для достижения следующих целей:

(II) Основа для расчетов

1. Схема технологического процесса:

o Технологический процесс определяется на основе сепарабельности сырого угля (например, циклоны с тяжелой средой для тугоплавкого угля, гидроциклоны для легко сепарируемого угля) и требований к продукту (например, низкое содержание золы для коксующегося угля);

o Пример: Угольная обогатительная фабрика, использующая процесс «первичная сепарация на гидроциклонах + вторичная сепарация на тяжелой среде» из-за сложного распределения плотности в сыром угле (17,35% в диапазоне плотности 1,4–1,5 г/см³).

2. Данные испытаний качества угля:

o Просеивание: отражает распределение частиц сырого угля по размеру (например, фракция 50–25 мм составляет 9,84%), используется для определения верхнего предела размера подаваемого материала;

o Испытание на плавучесть: отражает распределение сырого угля по плотности (например, фракция -1,3 г/см³ составляет 9,65%), используется для расчета эффективности сепарации;

o Испытания на селективность: используют кривые селективности (например, кривую Барта) для классификации угля по степеням селективности (высоко селективный, умеренно селективный, плохо селективный).

3. Выбор технических параметров:

o Индекс несовершенства I: основной показатель для гидроциклонной сепарации, отражающий точность сепарации (I=0,14–0,18 для первичного отбора кускового угля, I=0,18–0,22 для первичного отбора мелкого угля);

o Эффективность просеивания: 90–95 % для мокрого просеивания (например, просеиватели с удалением шлама, использующие водяную смазку); 75–85 % для сухого просеивания (с учетом влияния влажности);

o Эффективность магнитной сепарации: 99,8 % для сепарации в тяжелой среде (обеспечение коэффициента извлечения магнитных материалов).

4. Тип установки и режим работы:

o Формула почасовой производительности:

Q = \frac{Q_0}{T \times t}

Пример: для углеобогатительной фабрики с годовой производительностью 900 000 т/год, работающей 300 дней/год × 14 часов/день, почасовая производительность составляет:

Q = \frac{900000}{300×14} = 214,29 т/ч

o Варианты режима работы:

§ Угольная обогатительная фабрика шахтного типа: синхронизирована с работой шахты (300 дней/год × 14 часов/день);

§ Централизованная угольная обогатительная фабрика: обслуживает несколько шахт (300 дней/год × 16 часов/день);

§ Угольная обогатительная фабрика открытого карьера: непрерывное производство (300 дней/год × 18 часов/день).